Przykłady działań zwiększających efektywność energetyczną

W tabelach poniżej przedstawiono przykładowe propozycje działań zmniejszających zużycie energii i/lub koszty produkcji w zakłądzie przemysłowym. Propozycje te rekomendowano w audytach zrealizowanych przez Energy-Systems & Management Dr inż. Krzysztof Wilk i dotyczą one konkretnych instalacji. Pokazują one potencjał oszczędności z jakim mamy do czynienia w przemyśle. Część z proponowanych działań została uwzględniona w planach modernizacyjnych przedsiębiorstw.

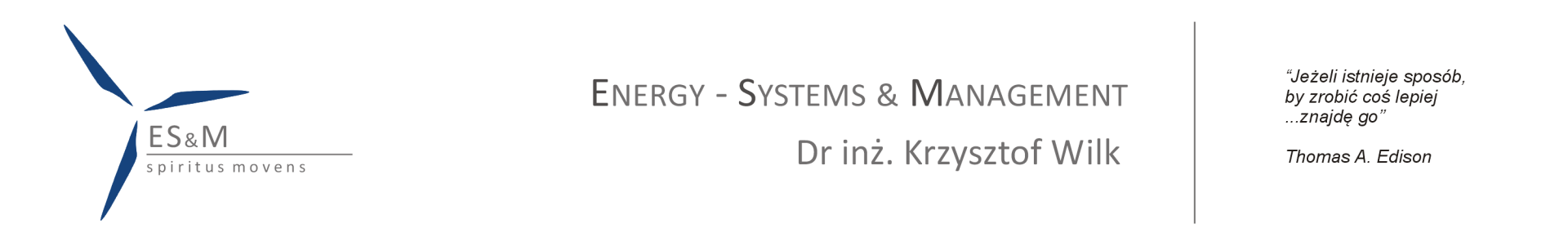

Działania organizacyjne mogą przynieść bardzo spektakularne efekty. Naważniejsza cechą tego typu przedsięwzięć jest możliwość uzyskania oszczędności bez ponoszenia nakładów inwestycyjnych. Pomimo, iż obszar działań bezinwestycyjnych ulega wyczerpaniu, dzięki stale rosnącej świadomości służb przedsiębiorstw, to nadal można tutaj sporo uzyskać. Szczególnie wiele można oczekiwać tam, gdzie wystepują znaczne wahania wielkości produkcji oraz liczne przerwy technologiczne/produkcyjne.

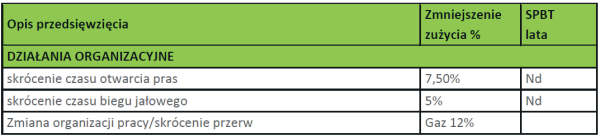

Izolacja cieplna sieci i urządzeń

stanowi zawsze ważny element w procesie racjonalizacji zużycia. Bardzo często dosyć oczywiste straty nie są zauważane przez obsługę z jednego prostego powodu - wystąpują "od zawsze", więc uważa się, ża tak ma być. Za eliminowaniem strat spowodowanych przez złą izolacje przemawia bardzo krótki czas zwrotu nakładów.

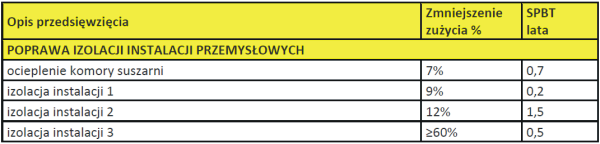

Wymiana oświetlenia

to standard obecnych czasów. Problemem jest jednak to, że miejsca pracy są z reguły niedoświetlone. Planując wymianę opraw dostosowuje się natężenie oświetlenia do wymagań normatywnych - oszczedności mogą więc być nieco mniejsze niż początkowo się wydaje. Często jednak można temu zaradzić rezygnując z oświetlania całej hali na rzecz doświetlenia lokalnego stanowisk pracy.

Wymiana napędów elektrycznych

pozwala uzyskać oszczędności na poziomie 1-5% w zależności od mocy silnika. W przypadku jednostek o długim czasie pracy w roku należy jednak pamiętać, że koszty zakupu silnika stanowią stosunkowo niewielki składnik kosztów w długim okresie - decydujące są koszty eksploatacji (głównie energii elektrycznej, w mniejszym stopniu napraw i remontów).

pozwala uzyskać oszczędności na poziomie 1-5% w zależności od mocy silnika. W przypadku jednostek o długim czasie pracy w roku należy jednak pamiętać, że koszty zakupu silnika stanowią stosunkowo niewielki składnik kosztów w długim okresie - decydujące są koszty eksploatacji (głównie energii elektrycznej, w mniejszym stopniu napraw i remontów).

Produkcja i dystrybucja sprężonego powietrza

to bardzo istotne źródło strat energii. Lista "grzechów" jest długa: przewymiarowane sprężarkownie, zbyt wysokie ciśnienie (przy poziomie 6 bar podwyższenie cisnienia o 1 bar powoduje zwiększenie zuzycia energii o około 15%), wykorzystywanie sprężonego powietrza tam gdzie można wykorzystać inne medium lub inny rodza napędu, nieszczelne sieci, niedomykające się zawory. W zasadzie można bez zbytniego ryzyka uznać, że tam gdzie nie wykonywano ostatnio audytu, nie wdrażano działań proefektywnościowych, a instalacja ma "kilka" lat mozna zmniejszyć zużycie energii o nie mniej niż 20%.

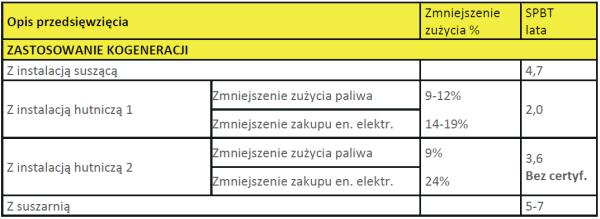

Kogeneracja i poligeneracja

Przeprowadzone przez nas audyty pokazały, że kogeneracja opłaca się nawet bez certyfikatów za tę technologię. Co ważne układy kogeneracyjne można zainstalować praktycznie w każdym zakładzie, w którym zużywa się ciepło do celów technologicznych.

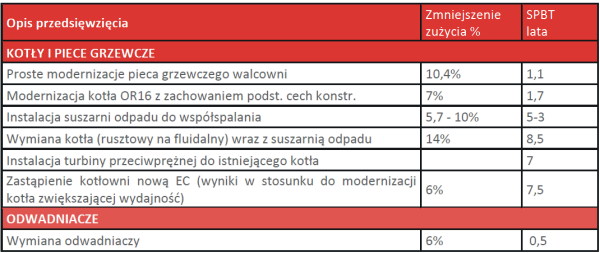

Kotły i piece grzewcze

Jeśli w przedsiębiorstwie eksploatowany jest kocioł bez pomiaru zawartości tlenu w spalinach i temperatury wylotowej spalin, to znaczy, że wiele jest do zrobienia. Praktyka pokazuje, że instalacja przyrządów pomiarowych i ustalenie racjonalnego zakresu zmian mierzonych parametrów to już kilka procent oszczędności. Po zrealizowaniu tego kroku można pomyśleć o bardziej złozonych zadaniach - np. instalacji dodatkowych wymienników ciepła, przebudowei kotła czy instalacji turbiny.

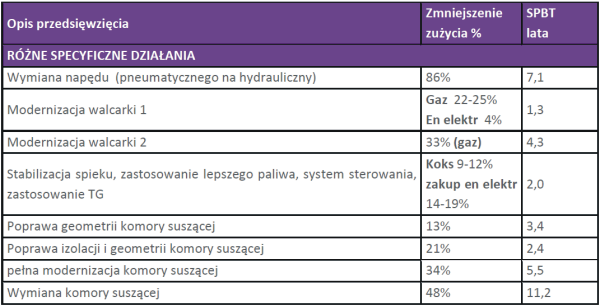

Specyficzne obszary technologiczne

W tabelce poniżej przedstawiono wyniki jakie można uzyskano w specyficznych obszarach produkcji.

Budynki, instalacje wewnętrzne, źródła ciepła

Ogrzewanie budynków jest ważnym źródłem strat. Środki poprawy to izolacja przegród, racjonalizacja systemu wentylacji oraz modernizacja źródeł ciepła. Potencjał oszczędności (względny) jest wysoki, a działania proste - wręcz standardowe. Niestety czasy zwrotu, z uwagi na wysokość nakładów są znaczne.